L’entreprise est toujours en quête de méthodes nouvelles pour perfectionner son organisation du travail. Théorisé par des Américains à partir des méthodes appliquées au Japon, le lean management se déploie en France depuis quelques années. Son objectif ? « Dégraisser le mammouth », comme dirait l’autre.

Principes du lean management

La phrase célèbre de Claude Allègre prenait pour cible l’éducation nationale, mais la métaphore du « mammouth » peut bien s’appliquer à toute entreprise dont le fonctionnement est trop lourd et trop lent, et par conséquent suffisamment contre-productif pour gêner aux entournures.

Le lean management promet d’infliger un régime sec à la gestion bedonnante des entreprises en surpoids. Signifiant littéralement « gestion sans gras » ou « dégraissée », cette méthode d’organisation du travail vise à couper court aux gaspillages afin d’améliorer l’efficacité, et donc la performance, des moyens de production.

Issu des cerveaux de chercheurs du MIT (Massachussets Institute of Technology) qui se sont intéressés à l’organisation du travail au sein du constructeur automobile nippon Toyota – ce qu’on appelle le « Toyota Production System » –, cette méthode a été théorisée un ouvrage devenu la Bible de ses adeptes, Le Système qui va changer le monde (James P. Womack, Daniel T. Jones et Daniel Roos).

La philosophie du lean management

Un titre aussi ronflant mérite qu’on lui prête une certaine attention : ce n’est pas tous les jours qu’une méthode d’organisation du travail a l’ambition de changer le monde. Concrètement, quelle en est la philosophie profonde et quels en sont les procédés ?

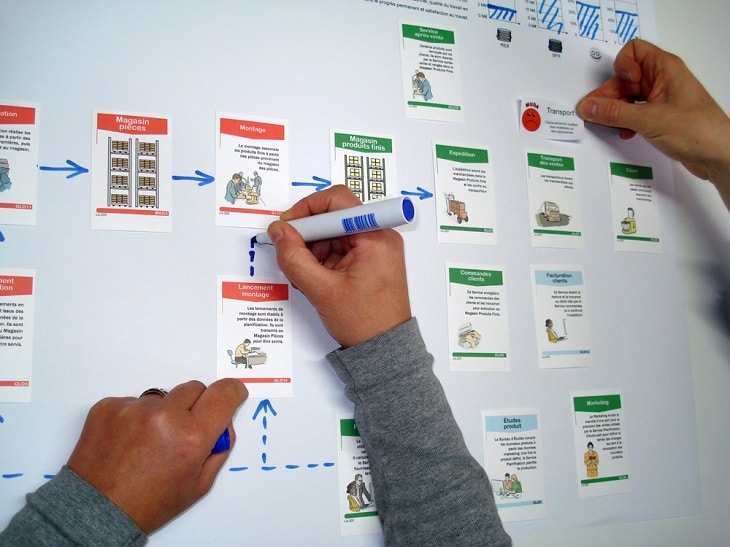

Pour atteindre à une réduction drastique des gaspillages, le lean management entend s’appuyer sur l’ensemble de la force de travail (les employés) afin de chasser efficacement tout ce qui ralentit la chaîne de production. Ou, pour user d’un jardon plus abscons en vogue dans ce domaine : tout ce qui produit de la « non-valeur ajoutée ».

Dans cette optique, la méthode consiste à identifier les « temps valeur ajoutée » dans tous les processus propres à l’entreprise, aussi bien dans des domaines productifs que non-productifs. Selon les théoriciens du lean, ce « temps valeur ajoutée » ne représenterait environ que 10% du temps total de production.

Lean, votre partenaire minceur

Concrètement, si l’on prend l’exemple d’un travail d’usine comme chez Toyota, le lean chercherait donc à réduire au maximum :

- Les gestes inadéquats

- Les déplacements inutiles

- Les outils inadaptés

- Les positions de travail non optimales

- Tous ces petits retards accumulés qui produisent une perte de temps dans la production et allongent les délais de livraison

Mais la méthode ne prend pas pour cible uniquement les performances individuelles et humaines. Plus globalement, c’est tout le fonctionnement de l’entreprise qui est soumis à un examen au millimètre afin de repérer :

- Tout ce qui est sans valeur : les gaspillages à la fois humains et matériels (trop de temps passé à ouvrir une porte cassée ou à attendre devant une imprimante fatiguée), les pannes, les pertes de temps, toutes ces choses ajoutées au produit qui n’ont pas de valeur ajoutée (dites adieu aux petits cadeaux d’entreprise) ;

- La surcharge de travail engendrée par des processus inadaptés : le manque de personnel lorsque la charge de travail est trop importante, la capacité des installations, la surproduction qui occasionne des stocks qui s’encombrent de pièces stagnantes ;

- Les variables et les irrégularités : des opérateurs qui ne font pas tous, ni tout le temps, le même travail à poste égal ; des machines dont la qualité varie alors qu’elles sont destinées à la même tâche ; des fournisseurs qui ne livrent pas les mêmes quantités ou dans les mêmes délais…

- Les gaspillages économiques : dépenses abusives, dilapidation du matériel…

On le constate, le lean impacte toutes les strates de l’entreprise, et implique de fait une totale coopération à tous les niveaux. Une telle méthode nécessite une démarche stratégique à moyen ou long terme.

Les Temps modernes

Pour autant, le lean management divise. Certains y voient la possibilité d’améliorer grandement l’organisation de l’entreprise, d’autres craignent que cette méthode ne renforce la pression managériale sur les collaborateurs. Alors, Taylorisme à visage humain ou simple lifting du bon vieux travail à la chaîne ?

Contrairement au Taylorisme, justement, le lean se propose de prendre en considération les inquiétudes des employés : il cherche à augmenter la productivité, oui, mais en améliorant au passage les conditions de travail. Pas question de ramener l’entreprise à la caricature des Temps modernes de Charlie Chaplin.

Les managers qui appliquent cette méthode sont notamment séduits par la place laissée à une participation active des salariés. Chez PSA, par exemple, on estime que les managers sont plus à l’écoute des équipes et que les opérateurs, de leur côté, lancent des idées qui améliorent les processus globaux.

Pour les apôtres du lean, la méthode se veut à la fois efficace et vertueuse. Elle emprunte aux Japonais leur discipline, leur rigueur et leur logique, et applique un management moins stressant pour les collaborateurs. En outre, en réduisant les gaspillages, donc les coûts, il rééquilibre les différences économiques et réduit le risque de délocalisation.

Les risques du « dégraissage » sur la santé

Attention, toutefois : un système d’organisation du travail peut être formidable en théorie, son succès et sa pérennité dépendent essentiellement de son implantation dans l’entreprise. Des experts qui appliquent à la lettre les principes du lean, chronomètre à la main, risquent de produire l’effet inverse et de radicaliser le processus de rationalisation.

Les risques du lean, eux, ne sont pas que théoriques – comme on peut le lire dans ce témoignage. La division du travail, toujours plus importante, augmente les cadences et dévalorise les compétences des salariés. L’employé ne peut évidemment pas rester toute la journée à son poste à restreindre au maximum ses mouvements inutiles. Sinon, il faut le remplacer par une machine.

Les problématiques d’organisation du travail exposées chez Amazon, et les conditions douteuses qui en découlent, tendent à prouver que la crainte du chronomètre ne convient pas à tous. Et qu’elle peut, à l’inverse du but recherché, rendre les salariés tout à fait improductifs.

Pour en savoir plus, voici une liste d’ouvrages à consulter :

- Système Lean : penser l’entreprise au plus juste (James P. Womack et Daniel T. Jones, éditions Pearson Education, 2012)

- Toyota, l’usine du désespoir (Satoshi Kamata, éditions Demopolis, 2008)

- Le Système qui va changer le monde : une analyse des industries automobiles mondiales (James P. Womack, Daniel T. Jones, Daniel Roos, éd. Dunod, 1993)